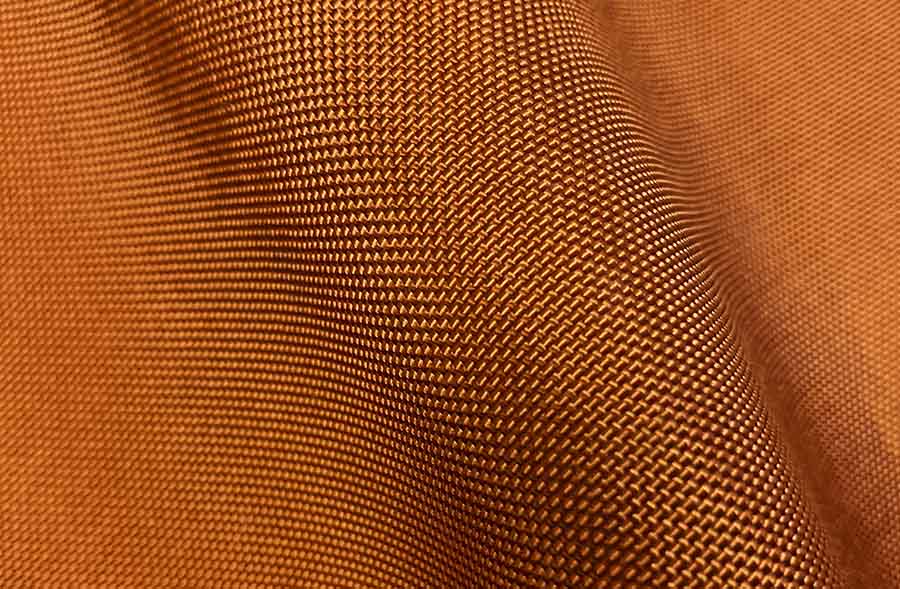

Брянский камвольный комбинат вряд ли нуждается в длинных представлениях. Один из символов текстильной промышленности России, крупнейший производитель камвольных тканей в стране, БКК сегодня является примером того, как, сохраняя позиции в традиционном для себя сегменте, можно постоянно расширять и обновлять ассортимент.

В сентябре 2021 года предприятие, которое сейчас производит больше половины всех камвольных тканей в России, отметит юбилей — 65 лет. Комбинат прошёл через все кризисы 1990‑х и 2000‑х годов, в том числе благодаря позиции руководства: не сдаваться, сохранять трудовой коллектив, искать новые ниши.

Генеральный директор Брянского камвольного комбината Александр Иванович Шалатонов сам камвольщик в третьем поколении, вся его трудовая деятельность связана с этим предприятием. И через все тернии постсоветской истории он проходил вместе с комбинатом.

Александр Иванович, Брянский камвольный комбинат стал одним из трёх камвольных комбинатов России, которые сохранили производство после развала Советского Союза. В чём были преимущества, которые позволили предприятию не только выжить, но и развиваться?

Преимуществ у нас не было никаких, просто, наверное, была выбрана правильная тактика и стратегия, особенно в 1990‑е годы. Главная цель, которую мы ставили перед собой, — сохранить коллектив, не потерять специалистов. И все усилия были направлены именно на это. Да, были периоды, когда предприятие переходило на сокращённый рабочий день, на неполную рабочую неделю. Но при этом мы продолжали вовремя, в соответствии с коллективным договором, платить зарплату, пусть не самую высокую в городе, зато стабильную. В 90‑е годы это было очень важным фактором, который позволил спасти трудовой коллектив.

В 2000‑е годы был сделан акцент на развитие коммерческой службы. Сейчас эти подходы могут выглядеть несерьёзными, но тогда не было других вариантов: наши специалисты ездили по регионам страны, буквально по крохам собирали заказы, благодаря чему комбинат выживал.

То есть в первую очередь мы работали над тем, чтобы было кому выпускать ткани, и ориентировались на потребности наших заказчиков.

Для текстильщиков, в каком бы сегменте они ни работали, всегда очень важен вопрос сырья. С каким сырьём вы работаете сегодня, откуда идут поставки? И были ли сложности с поставками в 2020 году из‑за пандемии?

В основном наше сырьё — это шерсть и полиэфирный жгут. Мы производим смесовую ткань из этих двух компонентов. Закупаем российскую шерсть, в основном у производителей из Ставрополья и Калмыкии. Кроме того, работаем с шерстью из Южной Америки — из Уругвая и Аргентины.

Шерсть российского производства, к сожалению, уступает южноамериканской по многим показателям. Это связано с тем, что спрос на шерсть в России снизился, когда камвольные предприятия или закрывались, или снижали объёмы потребления сырья. Работа по селекции в животноводстве была запущена, и сегодня отечественная шерсть не самого лучшего качества. Но мы всё равно её используем, стараемся поддержать нашего сельхозпроизводителя.

А полиэфирные волокна мы закупаем в братской Белоруссии, на Могилёвском заводе химволокна. Они производят продукцию, оптимальную по соотношению цены и качества, кроме того, это выгодный партнёр с точки зрения логистики.

В период пандемии проблем с поставками сырья не было, разве что были небольшие задержки с импортным сырьём — на несколько дней, может быть, на неделю. Это было связано с задержками таможенного оформления. Но в целом пандемия не повлияла на работу комбината, мы останавливали производство всего на неделю, а затем вернулись к прежнему режиму. Не в последнюю очередь благодаря мерам поддержки субъектам экономики со стороны Правительства РФ.

У вас предприятие полного цикла — начиная от изготовления пряжи и заканчивая готовой тканью. На каком оборудовании вы сейчас работаете и есть ли какие‑то проблемы с оборудованием?

Сегодня на комбинате используется как отечественное, так и импортное оборудование. Но преобладает, конечно, импортное.

С начала 2000‑х годов мы переориентировались на оборудование европейского производства. Конечно, в те годы мы не могли позволить себе закупать новые станки, использовали, как и многие наши коллеги, бывшие в употреблении. Тем не менее это оборудование позволяло выпускать ткани высокого качества. Единственный минус импортного оборудования состоит в том, что комплектующие также производятся за рубежом. И колебания курса валют очень сильно влияет на их стоимость.

В объёме вашей продукции значительную часть составляет госзаказ для пошива одежды для силовых ведомств. Как это сказывается на работе комбината?

Поскольку предприятие многие годы специализировалось на выпуске тканей ведомственного назначения, руководство БКК активно работало с Правительством РФ по привлечению госзаказов. Мы, наверное, единственное предприятие в отрасли, по которому было дано президентом четыре поручения правительству, по нашему вопросу собиралась специальная военно-промышленная комиссия. Было принято решение об использовании для пошива формы только российских тканей, тем более что у нас был накоплен огромный опыт.

С 2016 года мы стали единственным поставщиком тканей для федеральных органов исполнительной власти. Затем из‑за ряда обстоятельств эта ситуация изменилась, тем не менее сейчас многие швейники, выигравшие тендеры на пошив обмундирования, обращаются к нам, так как уверены в качестве нашей продукции и в том, что заказ будет выполнен в установленные сроки.

Мы гордимся тем, что ни один госзаказ за последние лет 15 не был сорван и практически не было нареканий по качеству ткани. Ещё один повод для гордости: когда знаменитый модельер Валентин Юдашкин разрабатывал новую форму для российских силовых ведомств, из нескольких десятков образцов тканей он выбрал именно нашу продукцию.

Сегодня в одежде из тканей Брянского камвольного комбината ходят не только сотрудники силовых ведомств. Среди наших корпоративных клиентов, например, АО «РЖД».

Одна из самых больших проблем для всех текстильных предприятий это кадры. Падает престиж рабочих профессий и работы на производстве. Труд текстильщиков не лёгок, а зарплаты, как правило, вполне сопоставимы с теми, которые получают в сфере услуг. Почему люди всё‑таки идут работать к вам на комбинат?

Безусловно, кадры — это наша опора, без них невозможно решить задачи, которые мы ставим перед собой. И у нас разработан ряд мер по подготовке и привлечению кадров. Первое — это заработная плата. Мы удерживаем её на достойном для нашего региона уровне, и квалифицированный рабочий получает вполне приличные деньги.

Социальный пакет: мы бесплатно кормим всех наших сотрудников, предоставляем бесплатное общежитие для иногородних (комфортабельное современное здание общежития мы построили несколько лет назад рядом с комбинатом), поддерживаем многодетные семьи и матерей-одиночек — выдаём таким семьям ежемесячную материальную помощь.

Думаю, что бережное отношение к кадрам даёт свои плоды: наши сотрудники ценят свои рабочие места и ответственно относятся к своим обязанностям. Об этом говорит и тот факт, что работники Брянского камвольного комбината не раз становились победителями отраслевых конкурсов профессионального мастерства. Несколько лет назад одна из наших прядильщиц, Светлана Коршкова, была удостоена Национальной премии в области индустрии моды «Золотое веретено» в номинации «Лучший рабочий текстильной профессии». Мы гордимся тем, что наши сотрудники поддерживают славные традиции российских текстильщиков.

Конечно, есть и проблемы. Вы правы, молодёжь сегодня не очень охотно идёт на производство, в том числе из‑за кризиса системы профессионально-технического образования. Например, сегодня нет училищ, которые готовили бы кадры по нужным нам специальностям. Так что мы обучаем молодёжь прямо на рабочих местах: у нас есть инструкторы производственного обучения, есть два производственных класса — ткацкого и прядильного производства.

Вся ваша профессиональная жизнь тоже связана с БКК. Почему вы выбрали именно профессию камвольщика?

Да, я в 1978 году окончил школу, поступил на камвольный комбинат помощником мастера и с тех пор работаю здесь. Я камвольщик в третьем поколении. Ещё когда комбинат возводился, моя бабушка Любовь Григорьевна работала на строящейся фабрике. Потом она трудилась в крутильном цехе, на вспомогательной профессии, сортировала патроны для прядильных машин. Она привела на комбинат всех своих четверых детей, сына и трёх дочерей. Сын был тоже знаменитым текстильщиком, его бригада прядильного цеха гремела на весь Советский Союз. Моя мама окончила текстильный техникум, и папа там же учился, на комбинате они и познакомились.

В совокупности они проработали на предприятии более 50 лет. Потом сюда пришёл я. А мой брат, окончивший Московский текстильный институт, несколько лет был директором Сумской камвольно-прядильной фабрики на Украине, а отец — много лет главным инженером этой же фабрики. Так что я представитель текстильной династии. И мои дети некоторое время эту семейную традицию поддерживали. Дочь работала в коммерческой службе, а сын во время учёбы в вузе тоже работал на комбинате.

Я начинал помощником мастера в крутильном цехе, потом стал сменным мастером, начальником цеха, начальником производства — так дорос до генерального директора.

В этом году у вас юбилей — 60 лет. Для человека, который многого добился в жизни, это период расцвета. Вы планируете дальше развивать предприятие или есть планы уйти в частную жизнь?

Силы есть, их достаточно для того, чтобы ещё продолжать работать. Учитывая, что в 60 лет сейчас на пенсию не уходят, нам ещё работать и работать. Но я всегда говорил: надо думать, кто придёт тебе на смену. Хочется быть уверенным в том, что твои труды не пропадут и что на смену придут единомышленники, которые сохранят и приумножат то, что ты сделал.

Получается, что вся история текстильной промышленности последних 40 лет прошла у вас на глазах. Сейчас, с высоты вашего опыта, как вы оцениваете произошедшие трансформации в отрасли? Есть ли будущее у российской текстильной промышленности?

Я думаю, что будущее есть. Да, многие предприятия не выдержали перемен последних 30 лет: из 24 камвольных предприятий сейчас осталось всего три. Но главное, что за последние годы произошли очень серьёзные изменения в технологии производства. Появилось новое оборудование, многие процессы, которые раньше выполнялись вручную, теперь автоматизированы. Произошёл громадный прорыв в текстильной химии: появились новые красители, вспомогательные материалы. Это позволяет повышать характеристики тканей, разрабатывать новую продукцию с улучшенными показателями. Например, наш комбинат внедрил в производство ткани с использованием эластана. Это волокно повышает носкость изделий, их потребительские свойства, и такие ткани востребованы на рынке.

Я думаю, что если постоянно заниматься расширением ассортимента, следить за новинками, которые предлагают смежники, искать новые сегменты рынка, то предприятие будет успешно развиваться. Сейчас мы активно внедряем использование других волокон, не только полиэфира, но и различные комбинации со льном, хлопком, вискозой. Это позволяет производить ткани с новыми потребительскими свойствами.

Или вот ещё пример. В преддверии 65‑летия предприятия группа наших специалистов-энтузиастов вышла с инициативой выпустить новый продукт, которого никогда не было на комбинате, — чистошерстяные пледы. Изучили вопрос, направили наших специалистов в Турцию и Италию, закупили несколько видов нового оборудования, частично модернизировали имеющееся. Пригласили технологов из Италии, чтобы они наладили производство и обучили персонал. И уже в начале этого года освоили выпуск совершенно новой продукции.

Впервые мы показали наши пледы на Федеральной ярмарке в этом году и получили высокую оценку, в том числе со стороны министра промышленности и торговли РФ Дениса Валентиновича Мантурова. Сегодня мы выпускаем около 4 тысяч пледов в месяц, порядка 60 артикулов и видов рисунков. Эта продукция оказалась востребована не только в России — мы уже вышли на поставки в несколько стран Евросоюза.

Так что главное для любого текстильного предприятия сегодня — не останавливаться, осваивать новые ниши, выходить на новые рынки.

Анна Семёнова